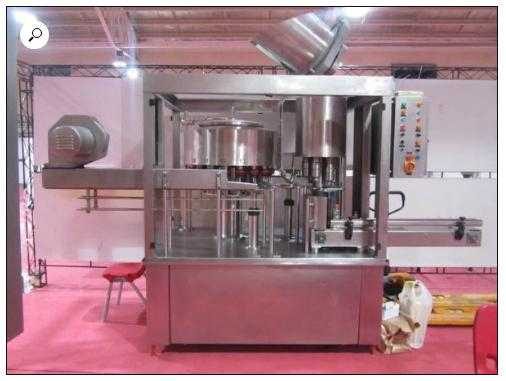

در قلب صنعت بسته بندی ایران نام کوشش گران به عنوان نخستین تولیدکننده دستگاه های منوبلوک در کشور می درخشد. این دستاورد نه تنها گامی بلند در جهت خودکفایی صنعتی به شمار می رود بلکه نشان دهنده توانمندی مهندسان و متخصصان ایرانی در طراحی و ساخت تجهیزات پیچیده و پیشرفته است. دستگاه های منوبلوک که به عنوان خطوط بسته بندی یکپارچه نیز شناخته می شوند با تجمیع چندین فرآیند کلیدی بسته بندی در یک واحد انقلابی در افزایش بهره وری کاهش هزینه ها و ارتقای کیفیت محصولات ایجاد کرده اند.

تعریف و عملکرد فنی دستگاه های منوبلوک

دستگاه منوبلوک یک سیستم بسته بندی پیشرفته است که چندین مرحله از فرآیند بسته بندی را به صورت یکپارچه و متوالی در یک ساختار واحد انجام می دهد. این مراحل معمولاً شامل پرکردن (Filling) درب بندی (Capping) و برچسب زنی (Labeling) می شوند اما بسته به نوع محصول و نیازهای تولید ممکن است مراحل دیگری مانند شستشو (Rinsing) استریل سازی (Sterilization) کنترل وزن (Weight Checking) و بسته بندی ثانویه (Secondary Packaging) را نیز در بر بگیرد.

عملکرد فنی دستگاه های منوبلوک بر اساس اصول اتوماسیون صنعتی و مهندسی مکانیک استوار است. مواد بسته بندی (مانند بطری ها قوطی ها یا ظروف) به صورت منظم وارد دستگاه می شوند و در طول خط تولید به ترتیب مراحل مختلف بسته بندی را طی می کنند. سینکرون سازی دقیق بین ایستگاه های مختلف دستگاه کلید عملکرد صحیح و کارآمد منوبلوک است. این هماهنگی از طریق سیستم های کنترل پیشرفته PLC (Programmable Logic Controller) و سنسورهای دقیق انجام می شود که اطمینان حاصل می کنند هر مرحله از فرآیند بسته بندی در زمان و مکان مناسب انجام شود.

اجزای اصلی و اصول کارکرد دستگاه منوبلوک

دستگاه های منوبلوک از اجزای مختلفی تشکیل شده اند که هر کدام وظیفه خاصی را در فرآیند بسته بندی بر عهده دارند. درک اصول کارکرد این اجزا برای شناخت عملکرد کلی دستگاه و بهینه سازی آن ضروری است. مهم ترین اجزای یک دستگاه منوبلوک عبارتند از :

۱. سیستم تغذیه و انتقال ظروف (Container Feeding and Conveying System)

این سیستم وظیفه تغذیه منظم و پیوسته ظروف بسته بندی (بطری قوطی و غیره) به دستگاه و انتقال آن ها بین ایستگاه های مختلف را بر عهده دارد. انواع مختلفی از سیستم های تغذیه و انتقال وجود دارند که بسته به نوع ظروف و سرعت خط تولید انتخاب می شوند.

- فیدر چرخشی (Rotary Feeder) : برای ظروف استوانه ای مانند بطری ها و قوطی ها مناسب است. ظروف به صورت عمودی در یک مخزن چرخشی قرار می گیرند و به تدریج به خط انتقال هدایت می شوند.

- فیدر خطی (Linear Feeder) : برای ظروف با اشکال نامنظم یا ظروف بسته بندی ثانویه (مانند کارتن ها) کاربرد دارد. ظروف روی یک نوار نقاله خطی حرکت کرده و به ایستگاه بعدی منتقل می شوند.

- نوار نقاله (Conveyor Belt) : نوار نقاله ها نقش اصلی را در انتقال ظروف بین ایستگاه های مختلف دستگاه منوبلوک ایفا می کنند. جنس نوار نقاله ها بسته به نوع محصول و شرایط محیطی متفاوت است (به عنوان مثال نوار نقاله های استیل ضدزنگ برای صنایع غذایی و دارویی).

- سیستم های جهت دهی (Orientation Systems) : در برخی موارد ظروف باید قبل از ورود به ایستگاه پرکردن یا درب بندی جهت دهی شوند. سیستم های جهت دهی از سنسورهای نوری و مکانیکی برای تشخیص جهت ظروف و اصلاح آن استفاده می کنند.

۲. سیستم شستشو و استریل سازی (Rinsing and Sterilization System)

در صنایع حساس مانند غذایی دارویی و آرایشی بهداشتی شستشو و استریل سازی ظروف قبل از پرکردن از اهمیت بالایی برخوردار است. سیستم شستشو و استریل سازی دستگاه منوبلوک می تواند شامل مراحل مختلفی باشد :

- شستشو با آب (Water Rinsing) : برای زدودن ذرات گرد و غبار و آلودگی های سطحی از داخل ظروف.

- شستشو با هوا (Air Rinsing) : برای خشک کردن ظروف پس از شستشو با آب و همچنین زدودن ذرات ریز گرد و غبار با استفاده از هوای فشرده.

- استریل سازی با بخار (Steam Sterilization) : استفاده از بخار داغ برای از بین بردن میکروارگانیسم ها و افزایش ماندگاری محصول.

- استریل سازی با مواد شیمیایی (Chemical Sterilization) : استفاده از مواد ضدعفونی کننده شیمیایی (مانند پراکسید هیدروژن) برای استریل سازی ظروف.

- استریل سازی با اشعه UV (UV Sterilization) : استفاده از اشعه فرابنفش برای از بین بردن میکروارگانیسم ها بدون استفاده از حرارت یا مواد شیمیایی.

انتخاب روش استریل سازی مناسب به نوع محصول نوع ظرف و استانداردهای بهداشتی مربوطه بستگی دارد.

۳. سیستم پرکن (Filling System)

سیستم پرکن قلب دستگاه منوبلوک است و وظیفه پرکردن دقیق و بهداشتی ظروف با محصول را بر عهده دارد. انواع مختلفی از سیستم های پرکن وجود دارند که بر اساس نوع محصول (مایع جامد پودر گرانول و غیره) ویسکوزیته دقت مورد نیاز و سرعت تولید انتخاب می شوند. مهم ترین انواع سیستم های پرکن عبارتند از :

- پرکن های حجمی (Volumetric Fillers) : این نوع پرکن ها با اندازه گیری حجم مشخصی از محصول و ریختن آن در ظرف عمل می کنند. پرکن های حجمی برای مایعات و مواد گرانولی با ویسکوزیته کم تا متوسط مناسب هستند. انواع مختلفی از پرکن های حجمی وجود دارد از جمله :

- پرکن های پیستونی (Piston Fillers) : از یک پیستون و سیلندر برای مکش و تخلیه حجم دقیقی از محصول استفاده می کنند.

- پرکن های پمپ دنده ای (Gear Pump Fillers) : از پمپ های دنده ای برای انتقال و اندازه گیری حجم محصول استفاده می کنند.

- پرکن های پمپ پریستالتیک (Peristaltic Pump Fillers) : از پمپ های پریستالتیک برای انتقال محصول استفاده می کنند که برای محصولات حساس و استریل مناسب هستند زیرا محصول فقط با لوله در تماس است.

- پرکن های وزنی (Gravimetric Fillers) : این نوع پرکن ها با اندازه گیری وزن دقیق محصول و ریختن آن در ظرف عمل می کنند. پرکن های وزنی برای مایعات پودرها و مواد گرانولی با دقت بالا مناسب هستند به ویژه برای محصولاتی که قیمت بالایی دارند یا دقت پرکردن در آنها بسیار مهم است.

- پرکن های وزنی ناخالص (Gross Weight Fillers) : وزن ظرف و محصول را با هم اندازه گیری می کنند.

- پرکن های وزنی خالص (Net Weight Fillers) : وزن ظرف را قبل از پرکردن اندازه گیری کرده و سپس فقط وزن خالص محصول را اندازه گیری می کنند.

- پرکن های سرریز (Overflow Fillers) : این نوع پرکن ها برای پرکردن ظروف تا سطح مشخصی مناسب هستند و برای محصولاتی که حجم دقیق آنها مهم نیست بلکه سطح یکسان در همه ظروف مورد نظر است استفاده می شوند (مانند نوشیدنی ها).

- پرکن های تحت فشار (Pressure Fillers) : برای پرکردن محصولات گازدار (مانند نوشابه ها و آبجو) تحت فشار استفاده می شوند تا از خروج گاز از محصول جلوگیری شود.

انتخاب نوع پرکن مناسب نیازمند در نظر گرفتن دقیق ویژگی های محصول دقت مورد نیاز سرعت تولید و بودجه است.

۴. سیستم درب بندی (Capping System)

سیستم درب بندی وظیفه بستن درب مناسب بر روی ظروف پر شده را بر عهده دارد. انواع مختلفی از سیستم های درب بندی وجود دارند که بسته به نوع درب (پیچی فشاری چرخشی و غیره) و نوع ظرف انتخاب می شوند. مهم ترین انواع سیستم های درب بندی عبارتند از :

- درب بندهای پیچی (Screw Cappers) : برای درب های پیچی استفاده می شوند. درب ها به صورت خودکار بر روی ظرف قرار گرفته و سپس با استفاده از مکانیزم های چرخشی یا خطی محکم می شوند. گشتاور (Torque) اعمال شده به درب باید به دقت کنترل شود تا از بسته شدن محکم درب و جلوگیری از نشتی اطمینان حاصل شود در عین حال از آسیب رسیدن به درب یا ظرف جلوگیری شود.

- درب بندهای فشاری (Press-On Cappers) : برای درب های فشاری (مانند درب های پلاستیکی بطری های آب معدنی) استفاده می شوند. درب ها با استفاده از فشار عمودی بر روی ظرف محکم می شوند.

- درب بندهای چرخشی (Rotary Cappers) : برای درب های چرخشی (مانند درب های فلزی قوطی های کنسرو) استفاده می شوند. درب ها با استفاده از غلتک های چرخشی بر روی ظرف محکم می شوند.

- درب بندهای چسبی (Snap-On Cappers) : برای درب های چسبی (مانند درب های پلاستیکی ظروف ماست) استفاده می شوند. درب ها با استفاده از مکانیزم های چسبی بر روی ظرف محکم می شوند.

انتخاب سیستم درب بندی مناسب به نوع درب نوع ظرف سرعت تولید و الزامات بسته بندی محصول بستگی دارد.

۵. سیستم برچسب زنی (Labeling System)

سیستم برچسب زنی وظیفه چسباندن برچسب (Label) بر روی ظروف بسته بندی شده را بر عهده دارد. برچسب ها حاوی اطلاعات مهمی مانند نام محصول تاریخ تولید تاریخ انقضا مواد تشکیل دهنده بارکد و سایر اطلاعات قانونی و بازاریابی هستند. انواع مختلفی از سیستم های برچسب زنی وجود دارند :

- برچسب زن های چسبی (Adhesive Labelers) : از برچسب های چسب دار رولی استفاده می کنند که به صورت خودکار از رول جدا شده و بر روی ظرف چسبانده می شوند. این نوع برچسب زن ها رایج ترین نوع هستند و برای انواع مختلف برچسب و ظرف مناسب می باشند.

- برچسب زن های حرارتی (Heat Shrink Labelers) : از برچسب های حرارتی استفاده می کنند که پس از قرار گرفتن بر روی ظرف با استفاده از حرارت منقبض شده و به شکل ظرف در می آیند. این نوع برچسب زن ها برای برچسب زنی دور تا دور ظروف با اشکال پیچیده مناسب هستند.

- برچسب زن های OPP (OPP Labelers) : از برچسب های OPP (Oriented Polypropylene) استفاده می کنند که با استفاده از چسب گرم (Hot Melt) بر روی ظرف چسبانده می شوند. این نوع برچسب زن ها برای برچسب زنی با سرعت بالا و حجم زیاد مناسب هستند.

- برچسب زن های آستینی (Sleeve Labelers) : از برچسب های آستینی (Sleeve Labels) استفاده می کنند که به صورت یک آستین دور ظرف قرار گرفته و سپس با استفاده از حرارت یا بخار منقبض می شوند. این نوع برچسب زن ها برای برچسب زنی کامل دور تا دور ظروف و ایجاد جلوه بصری جذاب مناسب هستند.

سیستم برچسب زنی باید قادر به چسباندن برچسب ها با دقت بالا بدون چروکیدگی و در موقعیت صحیح بر روی ظرف باشد. سنسورهای تشخیص برچسب و سیستم های کنترل کیفیت نقش مهمی در اطمینان از کیفیت برچسب زنی دارند.

۶. سیستم کنترل و اتوماسیون (Control and Automation System)

سیستم کنترل و اتوماسیون مغز دستگاه منوبلوک است و وظیفه کنترل و هماهنگی عملکرد تمام اجزای دستگاه را بر عهده دارد. این سیستم شامل PLC (Programmable Logic Controller) HMI (Human-Machine Interface) سنسورها اینکودرها و سایر اجزای الکترونیکی و نرم افزاری است.

- PLC : کنترل کننده منطقی برنامه پذیر وظیفه اجرای برنامه های کنترلی و مدیریت عملکرد دستگاه را بر عهده دارد. PLC با دریافت سیگنال از سنسورها و اینکودرها دستورات لازم را به عملگرها (موتورها شیرها سیلندرها و غیره) ارسال می کند تا فرآیند بسته بندی به صورت خودکار و دقیق انجام شود.

- HMI : رابط انسان-ماشین به اپراتور امکان می دهد تا دستگاه را کنترل کند پارامترهای فرآیند را تنظیم کند وضعیت دستگاه را مشاهده کند و گزارش های عملکرد را دریافت کند. HMI معمولاً به صورت یک صفحه لمسی یا یک کامپیوتر صنعتی با نرم افزار کنترلی طراحی می شود.

- سنسورها : سنسورها نقش مهمی در اتوماسیون دستگاه منوبلوک ایفا می کنند. انواع مختلفی از سنسورها در دستگاه استفاده می شوند از جمله :

- سنسورهای نوری (Optical Sensors) : برای تشخیص حضور یا عدم حضور ظروف برچسب ها و سایر اجزا.

- سنسورهای مجاورتی (Proximity Sensors) : برای تشخیص نزدیکی اجسام بدون تماس فیزیکی.

- سنسورهای وزنی (Load Cells) : برای اندازه گیری وزن محصول در سیستم های پرکن وزنی.

- سنسورهای دما و فشار (Temperature and Pressure Sensors) : برای کنترل دما و فشار در سیستم های استریل سازی و پرکن تحت فشار.

- سنسورهای گشتاور (Torque Sensors) : برای کنترل گشتاور اعمال شده در سیستم های درب بندی پیچی.

- اینکودرها (Encoders) : برای اندازه گیری موقعیت و سرعت موتورها و سایر اجزای متحرک دستگاه.

سیستم کنترل و اتوماسیون پیشرفته امکان بهینه سازی عملکرد دستگاه افزایش دقت و تکرارپذیری فرآیند بسته بندی کاهش خطاهای انسانی و افزایش بهره وری کلی خط تولید را فراهم می کند.

کاربردهای صنعتی و مثال هایی از صنایع مختلف

دستگاه های منوبلوک به دلیل مزایای فراوان در صنایع مختلفی کاربرد دارند. از جمله مهم ترین صنایع استفاده کننده از این دستگاه ها می توان به موارد زیر اشاره کرد :

- صنایع غذایی و نوشیدنی : بسته بندی انواع نوشیدنی ها (آب معدنی نوشابه آبمیوه دلستر دوغ) لبنیات (شیر ماست دوغ) روغن های خوراکی سس ها ترشیجات مرباجات کنسروها و محصولات غذایی آماده.

- مثال : خط بسته بندی نوشیدنی های گازدار شامل شستشو پرکردن تحت فشار درب بندی پیچی و برچسب زنی OPP.

- صنایع دارویی : بسته بندی انواع داروهای مایع (شربت ها قطره ها آمپول ها ویال ها) داروهای جامد (قرص ها کپسول ها) و محصولات بهداشتی.

- مثال : خط بسته بندی شربت های دارویی شامل شستشوی چند مرحله ای استریل سازی با بخار پرکردن حجمی دقیق درب بندی ایمن و برچسب زنی با اطلاعات دارویی.

- صنایع آرایشی و بهداشتی : بسته بندی انواع محصولات آرایشی (کرم ها لوسیون ها شامپوها عطرها ادکلن ها) محصولات بهداشتی (مایع دستشویی شامپو بدن دهانشویه) و محصولات مراقبت شخصی.

- مثال : خط بسته بندی لوسیون های پوستی شامل شستشو با هوا پرکردن وزنی دقیق درب بندی فشاری و برچسب زنی چسبی با طراحی جذاب.

- صنایع شیمیایی : بسته بندی انواع مواد شیمیایی مایع و پودری (حلال ها اسیدها بازها کودهای شیمیایی سموم دفع آفات).

- مثال : خط بسته بندی روغن موتور شامل شستشو با هوا پرکردن حجمی درب بندی پیچی و برچسب زنی مقاوم در برابر مواد شیمیایی.

- صنایع کشاورزی : بسته بندی انواع سموم کشاورزی کودهای مایع و جامد بذرها و سایر محصولات کشاورزی.

استفاده از دستگاه های منوبلوک در این صنایع باعث افزایش سرعت تولید بهبود کیفیت بسته بندی کاهش ضایعات محصول کاهش هزینه های نیروی انسانی و افزایش بهداشت و ایمنی فرآیند بسته بندی می شود.

بررسی استانداردهای بین المللی و فناوری های پیشرفته مرتبط

تولید و بهره برداری از دستگاه های منوبلوک مشمول استانداردهای بین المللی و فناوری های پیشرفته ای است که رعایت آن ها برای اطمینان از کیفیت ایمنی و کارایی دستگاه ضروری است. برخی از استانداردهای مهم و فناوری های پیشرفته مرتبط عبارتند از :

استانداردهای بین المللی :

- ISO ۹۰۰۱ (سیستم مدیریت کیفیت) : این استاندارد الزامات سیستم مدیریت کیفیت را برای سازمان ها تعیین می کند و بر بهبود مستمر فرآیندها و رضایت مشتری تمرکز دارد. شرکت های تولیدکننده دستگاه های منوبلوک باید دارای گواهینامه ISO ۹۰۰۱ باشند تا اطمینان حاصل شود که محصولات آن ها با کیفیت بالا و مطابق با نیازهای مشتریان تولید می شوند.

- GMP (Good Manufacturing Practice – روش تولید خوب) : این استاندارد مجموعه ای از الزامات و دستورالعمل ها برای تولید محصولات در صنایع دارویی غذایی آرایشی و بهداشتی است. دستگاه های منوبلوک مورد استفاده در این صنایع باید مطابق با اصول GMP طراحی و ساخته شوند تا از بهداشت و ایمنی محصولات اطمینان حاصل شود.

- استانداردهای ایمنی ماشین آلات (Machinery Safety Standards) : استانداردهای مختلفی برای ایمنی ماشین آلات صنعتی وجود دارد که هدف آن ها کاهش خطرات و حوادث ناشی از کار با ماشین آلات است. دستگاه های منوبلوک باید مطابق با این استانداردها طراحی و ساخته شوند و دارای سیستم های ایمنی مناسب (مانند حفاظ ها سنسورهای ایمنی سیستم های توقف اضطراری) باشند.

- استانداردهای بهداشتی (Hygiene Standards) : در صنایع غذایی و دارویی استانداردهای بهداشتی بسیار سختگیرانه ای برای تجهیزات تولید وجود دارد. دستگاه های منوبلوک باید از مواد اولیه بهداشتی ساخته شده و قابلیت شستشو و ضدعفونی کردن آسان را داشته باشند. استانداردهایی مانند EHEDG (European Hygienic Engineering & Design Group) و ۳-A Sanitary Standards در این زمینه راهنمایی های لازم را ارائه می دهند.

فناوری های پیشرفته مرتبط :

- سروو موتورها (Servo Motors) : استفاده از سروو موتورها به جای موتورهای معمولی AC در سیستم های حرکتی دستگاه های منوبلوک دقت و سرعت عملکرد را به طور قابل توجهی افزایش می دهد. سروو موتورها امکان کنترل دقیق موقعیت سرعت و گشتاور را فراهم می کنند و در نتیجه فرآیند بسته بندی با دقت و هماهنگی بالاتری انجام می شود.

- رباتیک (Robotics) : استفاده از ربات ها در دستگاه های منوبلوک امکان اتوماسیون بیشتر فرآیند بسته بندی را فراهم می کند. ربات ها می توانند برای انجام وظایف مختلفی مانند بارگیری و تخلیه ظروف چیدن درب ها بازرسی کیفیت و بسته بندی ثانویه استفاده شوند.

- سیستم های بینایی ماشین (Machine Vision Systems) : سیستم های بینایی ماشین با استفاده از دوربین ها و نرم افزارهای پردازش تصویر امکان بازرسی کیفیت محصولات و بسته بندی را به صورت خودکار فراهم می کنند. این سیستم ها می توانند عیوب ظاهری ظروف برچسب ها و درب بندی را تشخیص داده و از ورود محصولات معیوب به بازار جلوگیری کنند.

- اینترنت اشیاء صنعتی (IIoT – Industrial Internet of Things) : اتصال دستگاه های منوبلوک به شبکه اینترنت اشیاء صنعتی امکان جمع آوری و تحلیل داده های عملکرد دستگاه را به صورت آنلاین فراهم می کند. این داده ها می توانند برای مانیتورینگ وضعیت دستگاه پیش بینی خرابی ها بهینه سازی فرآیند تولید و بهبود بهره وری کلی خط تولید استفاده شوند.

- کنترل هوشمند (Smart Control) : استفاده از الگوریتم های هوش مصنوعی و یادگیری ماشین در سیستم کنترل دستگاه های منوبلوک امکان بهینه سازی خودکار پارامترهای فرآیند تشخیص و رفع عیب خودکار و انطباق با تغییرات شرایط تولید را فراهم می کند.

بهره گیری از این فناوری های پیشرفته در طراحی و ساخت دستگاه های منوبلوک باعث افزایش کارایی دقت انعطاف پذیری و هوشمندی این دستگاه ها می شود و به تولیدکنندگان کمک می کند تا محصولات خود را با کیفیت بالاتر و هزینه کمتر بسته بندی کنند.

چالش ها و محدودیت های فنی

علی رغم مزایای فراوان دستگاه های منوبلوک با چالش ها و محدودیت های فنی نیز مواجه هستند. برخی از مهم ترین این چالش ها عبارتند از :

- پیچیدگی طراحی و ساخت : دستگاه های منوبلوک به دلیل تجمیع چندین فرآیند پیچیده در یک واحد طراحی و ساخت دشواری دارند. نیاز به تخصص های مهندسی مختلف (مکانیک برق الکترونیک نرم افزار اتوماسیون) و استفاده از قطعات و تجهیزات با کیفیت بالا از جمله چالش های این حوزه است.

- هزینه اولیه بالا : دستگاه های منوبلوک نسبت به خطوط بسته بندی جداگانه هزینه اولیه بالاتری دارند. این هزینه شامل هزینه طراحی ساخت نصب و راه اندازی دستگاه و همچنین هزینه آموزش اپراتورها و نگهداری دستگاه می شود.

- نیاز به نگهداری و تعمیرات تخصصی : دستگاه های منوبلوک به دلیل پیچیدگی و حساسیت نیاز به نگهداری و تعمیرات تخصصی دارند. اپراتورها و تکنسین های نگهداری باید آموزش های لازم را دیده باشند و به دانش فنی کافی برای عیب یابی و رفع مشکلات دستگاه مسلط باشند.

- انعطاف پذیری محدود : دستگاه های منوبلوک معمولاً برای بسته بندی یک نوع محصول یا گروه محدودی از محصولات طراحی می شوند. تغییر خط تولید برای بسته بندی محصولات مختلف ممکن است زمان بر و هزینه بر باشد.

- حساسیت به تغییرات محصول و ظرف : تغییر در مشخصات محصول (مانند ویسکوزیته دما حجم) یا نوع ظرف (شکل جنس ابعاد) ممکن است نیاز به تنظیمات مجدد دستگاه منوبلوک داشته باشد. در برخی موارد ممکن است نیاز به تعویض برخی از قطعات دستگاه برای انطباق با محصول یا ظرف جدید باشد.

- فضای مورد نیاز : دستگاه های منوبلوک به دلیل تجمیع چندین ایستگاه در یک واحد فضای بیشتری نسبت به خطوط بسته بندی جداگانه نیاز دارند. این مسئله می تواند در کارخانه هایی که فضای محدودی دارند یک چالش باشد.

برای غلبه بر این چالش ها و محدودیت ها تولیدکنندگان دستگاه های منوبلوک باید به طور مداوم در تحقیق و توسعه فناوری های جدید سرمایه گذاری کنند از قطعات و تجهیزات با کیفیت بالا استفاده کنند آموزش های تخصصی برای اپراتورها و تکنسین های نگهداری ارائه دهند و خدمات پشتیبانی فنی قوی به مشتریان خود ارائه کنند.

نکات کلیدی برای بهینه سازی و بهبود عملکرد

برای دستیابی به حداکثر کارایی و طول عمر دستگاه های منوبلوک رعایت نکات کلیدی در بهره برداری و نگهداری از آن ها ضروری است :

- برنامه ریزی نگهداری و تعمیرات پیشگیرانه (Preventive Maintenance) : انجام بازرسی های دوره ای روانکاری قطعات متحرک تعویض قطعات مستهلک قبل از خرابی تمیزکاری منظم دستگاه و سایر اقدامات نگهداری پیشگیرانه به کاهش خرابی ها افزایش طول عمر دستگاه و بهبود عملکرد آن کمک می کند.

- آموزش اپراتورها : اپراتورهای دستگاه های منوبلوک باید آموزش های لازم را برای کار با دستگاه تنظیم پارامترهای فرآیند عیب یابی اولیه و انجام نگهداری های روزانه دیده باشند. اپراتورهای ماهر می توانند به طور قابل توجهی در بهبود عملکرد دستگاه و کاهش ضایعات محصول نقش داشته باشند.

- بهینه سازی پارامترهای فرآیند : تنظیم دقیق پارامترهای فرآیند بسته بندی (مانند سرعت پرکردن گشتاور درب بندی فشار برچسب زنی) بر اساس نوع محصول و ظرف به بهبود کیفیت بسته بندی کاهش ضایعات و افزایش سرعت تولید کمک می کند.

- استفاده از قطعات یدکی اصلی و با کیفیت : استفاده از قطعات یدکی اصلی و با کیفیت به حفظ عملکرد صحیح دستگاه و جلوگیری از خرابی های زودرس کمک می کند. قطعات یدکی غیراصلی و بی کیفیت ممکن است باعث کاهش عملکرد دستگاه افزایش خرابی ها و حتی آسیب رسیدن به سایر قطعات شوند.

- مانیتورینگ و تحلیل داده های عملکرد : جمع آوری و تحلیل داده های عملکرد دستگاه (مانند سرعت تولید راندمان زمان توقف ضایعات) به شناسایی نقاط ضعف و فرصت های بهبود عملکرد کمک می کند. استفاده از سیستم های مانیتورینگ آنلاین و نرم افزارهای تحلیل داده امکان پایش مداوم عملکرد دستگاه و اتخاذ تصمیمات آگاهانه برای بهینه سازی آن را فراهم می کند.

- به روزرسانی و ارتقاء دستگاه : با پیشرفت فناوری امکان به روزرسانی و ارتقاء دستگاه های منوبلوک با فناوری های جدید (مانند سیستم های کنترل هوشمند سیستم های بینایی ماشین سروو موتورهای پیشرفته تر) وجود دارد. این به روزرسانی ها می توانند به بهبود عملکرد دستگاه افزایش کارایی و کاهش هزینه های تولید کمک کنند.

با رعایت این نکات کلیدی تولیدکنندگان می توانند از دستگاه های منوبلوک خود به نحو احسن استفاده کرده و به مزایای کامل این فناوری پیشرفته دست یابند.

نتیجه گیری علمی و تخصصی

دستگاه های منوبلوک به عنوان خطوط بسته بندی یکپارچه نقش حیاتی در صنایع مختلف ایفا می کنند. تجمیع فرآیندهای بسته بندی در یک واحد منجر به افزایش چشمگیر بهره وری کاهش هزینه ها بهبود کیفیت بسته بندی و ارتقای سطح بهداشت و ایمنی می شود. شرکت کوشش گران با پیشگامی در تولید این دستگاه ها در ایران گام مهمی در جهت توسعه صنعت بسته بندی کشور برداشته است.

عملکرد فنی دستگاه های منوبلوک بر پایه اصول مهندسی مکانیک الکترونیک اتوماسیون و کنترل استوار است. درک عمیق اصول کارکرد اجزای اصلی دستگاه از جمله سیستم های تغذیه شستشو پرکن درب بند برچسب زن و کنترل برای بهره برداری بهینه و نگهداری صحیح از این دستگاه ها ضروری است.

رعایت استانداردهای بین المللی و بهره گیری از فناوری های پیشرفته (مانند سروو موتورها رباتیک بینایی ماشین اینترنت اشیاء صنعتی و کنترل هوشمند) در طراحی و ساخت دستگاه های منوبلوک نقش کلیدی در ارتقای کیفیت و کارایی این دستگاه ها دارد.

با وجود چالش ها و محدودیت های فنی دستگاه های منوبلوک به عنوان یک فناوری کلیدی در صنعت بسته بندی همچنان به رشد و توسعه خود ادامه می دهند. سرمایه گذاری در تحقیق و توسعه آموزش نیروی متخصص ارائه خدمات پشتیبانی فنی قوی و رعایت نکات کلیدی در بهره برداری و نگهداری از جمله عوامل مهم در موفقیت و توسعه پایدار این صنعت در ایران خواهد بود.

بخش پرسش و پاسخ

۱. هزینه راه اندازی یک خط بسته بندی منوبلوک چقدر است و چه عواملی بر آن تاثیر می گذارد؟

هزینه راه اندازی یک خط بسته بندی منوبلوک به عوامل متعددی بستگی دارد از جمله :

- نوع و پیچیدگی دستگاه : دستگاه های منوبلوک با قابلیت های بیشتر و فرآیندهای پیچیده تر (مانند استریل سازی پیشرفته پرکن وزنی دقیق سیستم های بازرسی کیفیت) هزینه بالاتری دارند.

- سرعت خط تولید : خطوط بسته بندی با سرعت تولید بالاتر گران تر هستند.

- برند و کیفیت قطعات : استفاده از قطعات و تجهیزات با برندهای معتبر و کیفیت بالا هزینه اولیه را افزایش می دهد اما در بلندمدت باعث کاهش هزینه های نگهداری و افزایش طول عمر دستگاه می شود.

- سطح اتوماسیون : خطوط بسته بندی با سطح اتوماسیون بالاتر (استفاده از ربات ها سیستم های بینایی ماشین و کنترل هوشمند) هزینه اولیه بیشتری دارند.

- خدمات نصب و راه اندازی : هزینه های نصب راه اندازی آموزش اپراتورها و خدمات پس از فروش نیز به هزینه کلی راه اندازی خط بسته بندی اضافه می شود.

به طور کلی هزینه راه اندازی یک خط بسته بندی منوبلوک می تواند از چند صد هزار دلار تا چند میلیون دلار متغیر باشد. برای برآورد دقیق هزینه نیاز به بررسی دقیق نیازهای تولید مشخصات فنی دستگاه و شرایط بازار است.

۲. چه مدت زمانی طول می کشد تا یک دستگاه منوبلوک به بهره برداری کامل برسد؟

زمان مورد نیاز برای راه اندازی و بهره برداری کامل از یک دستگاه منوبلوک به عوامل مختلفی بستگی دارد از جمله :

- پیچیدگی دستگاه : دستگاه های پیچیده تر با فرآیندهای بیشتر زمان بیشتری برای نصب راه اندازی و تنظیم نیاز دارند.

- آماده سازی محل نصب : آماده سازی محل نصب دستگاه (مانند فونداسیون تامین برق و هوای فشرده) ممکن است زمان بر باشد.

- زمان تحویل دستگاه : زمان تحویل دستگاه از کارخانه سازنده نیز بر زمان کلی راه اندازی تاثیر می گذارد.

- آموزش اپراتورها : آموزش اپراتورها برای کار با دستگاه و انجام نگهداری های روزانه بخشی از زمان راه اندازی را به خود اختصاص می دهد.

- تست و راه اندازی آزمایشی : انجام تست های مختلف و راه اندازی آزمایشی دستگاه برای اطمینان از عملکرد صحیح و تنظیم دقیق پارامترها ضروری است و زمان بر خواهد بود.

به طور معمول زمان مورد نیاز برای راه اندازی و بهره برداری کامل از یک دستگاه منوبلوک می تواند از چند هفته تا چند ماه متغیر باشد. برنامه ریزی دقیق هماهنگی بین تیم های مختلف (تولیدکننده خریدار نصاب) و آمادگی کامل محل نصب به کاهش زمان راه اندازی کمک می کند.

۳. چه مهارت ها و دانش فنی برای نگهداری و تعمیرات دستگاه های منوبلوک مورد نیاز است؟

نگهداری و تعمیرات دستگاه های منوبلوک نیازمند دانش و مهارت های فنی متنوعی است از جمله :

- دانش مکانیک : آشنایی با اصول مهندسی مکانیک قطعات مکانیکی (مانند گیربکس ها بلبرینگ ها تسمه ها زنجیرها) سیستم های پنوماتیک و هیدرولیک.

- دانش برق و الکترونیک : آشنایی با مدارهای الکتریکی قطعات الکترونیکی (مانند سنسورها اینکودرها PLC HMI) موتورهای الکتریکی و سیستم های کنترل.

- دانش اتوماسیون صنعتی : آشنایی با اصول اتوماسیون صنعتی سیستم های کنترل PLC برنامه نویسی PLC سیستم های HMI و شبکه های صنعتی.

- مهارت های عیب یابی : توانایی تشخیص و رفع عیوب مکانیکی الکتریکی و نرم افزاری دستگاه با استفاده از ابزارهای عیب یابی و مستندات فنی.

- مهارت های نگهداری پیشگیرانه : توانایی انجام بازرسی های دوره ای روانکاری قطعات تعویض قطعات مستهلک و سایر اقدامات نگهداری پیشگیرانه.

- آشنایی با مستندات فنی : توانایی خواندن و درک نقشه های فنی دفترچه های راهنما و سایر مستندات فنی دستگاه.

تکنسین های نگهداری و تعمیرات دستگاه های منوبلوک باید آموزش های تخصصی لازم را در این زمینه ها دیده باشند و تجربه عملی کافی برای انجام وظایف خود را داشته باشند. آموزش های دوره ای و به روزرسانی دانش فنی نیز برای حفظ مهارت ها و آشنایی با فناوری های جدید ضروری است.